In der Herstellung von Fahrrad-Komponenten und Rahmen gibt es im Wesentlichen nur zwei Varianten der Fertigung, die sich als technisch und qualitativ umsetzbar herausgestellt haben.

Eine der beiden Varianten ist neben dem Tube-to-Tube-Verfahren das Monocoque Verfahren (mono = einzeln; coque = Schale), welches zum einen das günstige und auch ältere Verfahren ist. Beim Monocoque Verfahren wird der Rahmen im Ganzen d.h. in einem Bauteil hergestellt.

Dabei werden der Rahmen bzw. die einzelnen in Harz getränkten Carbonmatten um Luftschläuche gewickelt sowie in Belastungs- und Faserrichtig ausgerichtet. Erst im letzten Arbeitsschritt wird der Rahmen in eine Form gelegt und gebacken. Beim Backverfahren bleiben die Luftschläuche unter hohem Druck und pressen die Carbonmatrix an die Form. Erst nach dem Backen werden die Luftschläuche durch die übrigen Öffnungen, wie Steuerrohr, Sattelrohr und Tretlager entfernt. Dieses Verfahren findet auch bei fast allen anderen Komponenten seine Verwendung wie z.B. Felgen, Vorbauten, Lenker und Kurbeln. Vorteile des Monocoque Verfahrens sind die verschieden Herstellungsvariationen und Formen sowie die hohen Steifigkeitswerte. Nachteil dieses Verfahrens ist die geringe Flexibilität der Herstellungsformen. Für jedes Bauteil oder jede Rahmenhöhe muss eine eigene Backform gefertigt werden.

Das zweite Verfahren – das Tube-to-Tube – ist das neuere Konstruktionsverfahren. Bei dieser Herstellungsvariante werden die einzeln vorgefertigten Carbonrohre miteinander verklebt. Der verwendete Spezialkleber ist mit einer Schweißnaht zu vergleichen.

Er besitzt eine Zugfestigkeit von bis zu 70 Tonnen Zugkraft! Die einzelnen Rohre werden nach dem Fertigen zugeschnitten und gefräßt, womit sich die Formen der Rohre freier gestalten lässt und was gleichzeitig den Herstellungsprozess beschleunigt. Vorteil bei dieser Konstruktion ist zum einen die enorme Gewichtsersparnis gegenüber dem Monocoque Verfahren, da gerade an Rohrverbindungen enorm viele Carbonmatten sowie Harz gespart werden kann. So werden über den Klebeverbindungen nur eine Deckmatte auflaminiert. Ein weiterer Vorteil ist die hohe Flexibilität der Backformen sowie der Rahmen. Da die einzelnen Rohre schon ihre feste und ausgerichtete Form besitzen, können die Backformen für verschiedene Rahmenhöhen verwendet werden.

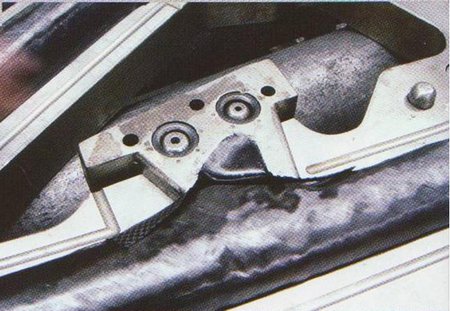

Bei beiden Varianten werden nicht einfach wahllos Carbonmatten aufeinandergelegt und mit Harz zu einer Matrix verbunden, sondern es werden für jeden Rahmenabschnitt genaue Tests und Berechnungen zur Faserausrichtung und Anzahl der Matten oder Fasern durchgeführt. Ebenfalls werden vor dem Backen etwaige Anlötteile wie Gewindeösen, Bowdenzuganschläge und Ausfallenden in die Carbonmatrix eingeklebt. Das Backen des Carbonverbundes eines Hauptrahmens im Backofen dauert 45min bei einer Temperatur von 170°. In der Endfertigung werden die Rahmen nur noch von überstehenden Resten befreit und für die Qualitätssicherung sowie der Endbearbeitung wie Schleifen und Lackieren vorbereitet.

Euer Alex