VECTRAN™ ist der neue Stahl!

Hausbesuch bei PI ROPE – dem Spezialisten für textile Speichen

Die Verwendung der Metallspeiche am Fahrrad ist wahrscheinlich so alt wie das Fahrrad selbst. Fast ausschließlich wird dafür Stahl verwendet. Leichtere Materialien wie Titan oder Aluminium haben sich nie so richtig durchgesetzt, weil die Stahlspeiche in Summe ihrer positiven Eigenschaften andere Materialien immer übertroffen hat. Selbst Mavic®, in Vergangenheit durch wenige, aber dicke Aluminiumspeichen im Laufrad aufgefallen, setzt mittlerweile wieder auf die gute alte Stahlspeiche. Es gibt da noch den ein oder anderen kleinen Hersteller, welcher mit zentrierbaren Carbon-Speichen arbeitet. Relevant ist das Thema aber nur bedingt, da sich Carbon-Speichen schlagempfindlich verhalten und den Einsatzbereich dadurch stark einschränken.

Bleiben wir also bei der Stahlspeiche – dem aktuellen Platzhirsch.

Jetzt gibt es Menschen, die sich damit nicht zufrieden geben. Menschen wie Ingo aus Chemnitz. Der studierte Maschinenbauingenieur tüftelt seit 2013 an einer textilen Speiche. Gemeinsam mit seinem Team und der TU Chemnitz hat er eine textile Speiche aus der Hightech-Faser VECTRAN™ entwickelt, welche die klassische Stahlspeiche stark unter Druck setzt. Wir sind der Sache auf den Grund gegangen und haben PI ROPE in Chemnitz besucht. Wir zeigen dir den Produktionsprozess und sprechen im Interview mit Ingo über die Idee PI ROPE sowie die Eigenschaften der textilen Speiche.

Ingo, Steffi und David bilden das Team um PI ROPE.

Standort

Im Speckgürtel von Chemnitz entwickelt, testet und produziert PI ROPE die eigenen Speichen und fertigt Laufräder. Interessanterweise handelt es sich bei der Produktionsstätte um eine alte Strickfabrik aus der ehemaligen DDR-Zeit. Heute wird hier nicht mehr gestrickt, sondern geflochten.

Nach unser Ankunft wird zuerst unsere Arbeitszeit erfasst. Die alte Stechuhr hat viel Kapazität für zukünftige Mitarbeiter. Uns scheint, PI ROPE hat hier noch so einiges vor. 😉

Das alte Industriegebäude hat einen tollen Charme und bietet viel Raum für weitere mögliche Projekte.

Gespräch mit Ingo Berbig

Ingo erzählt uns im Interview mehr über die Idee der textilen Speiche und deren Eigenschaften. Anschließend schauen wir uns den Produktionsprozess vom Faserbündel bis zum fertigen Laufradsatz an.

Hallo Ingo! Wer sind die Menschen hinter Pi Rope? Stell euch bitte mal kurz vor!

Wir sind Steffi, David und ich. Begonnen vor einigen Jahren mit der Idee, dass Speichen eigentlich nicht aus Stahl sein müssen, haben wir nach einer sinnvollen Alternative gesucht. Unser Ursprung, sowohl im Radsport, als auch im Bereich der hochfesten Fasern, hat dafür eine besondere Basis geboten. Das Umfeld an der Technischen Universität Chemnitz hat eine perfekte Möglichkeit für Entwicklung und Prüfung ermöglicht.

Ingo

der Kopf hinter Pi ROPE

Steffi

Textilingenieurin und die Flechtexpertin

David

gelernter Zweiradmechaniker und angehender Maschinenbauingenieur

Wie seid ihr auf die Idee gekommen Fahrradspeichen aus textilen Fasern zu bauen?

Durch die Arbeit an der Uni, dort forschen wir an hochfesten textilen Faserseilen und Bändern, überlegt man sich entsprechende Applikationen. Naheliegend war dann etwas, was einen privat interessiert. Zuerst ging es darum entsprechende Industriepartner zu finden, die das gleiche Potential in der textilen Speiche sehen, wie wir. Als wir dort eher vor verschlossenen Türen standen, haben wir uns für den eigenen Weg entschlossen.

Aus welchem Material genau bestehen PI ROPE-Speichen?

Unsere Speichen bestehen aus hochfesten Fasern. Diese haben eine ähnliche Festigkeit wie Stahl, teilweise liegt die Festigkeit sogar noch höher. Mit dem Handelsnamen VECTRAN™ der Firma Kuraray nutzen wir eine hochfeste Polyesterfaser. Wir haben im Vorfeld mit diversen hochfesten Fasern experimentiert und genau geschaut, was kann die Faser, wo sind ihre Stärken und Schwächen. Die VECTRAN™ Hitech-Faser bietet für die Anwendung als Speiche hervorragende Eigenschaften.

Wo werden die Fasern noch verwendet?

VECTRAN™ Fasern haben ihre Anwendungen in vielen technischen Bereichen. Beispielsweise als Armierungsgewebe in Reifen, im Segelsport, in der Medizin etc. Auch in der Raumfahrt finden sich bereits Anwendungen.

Wo seht ihr die Vorteile gegenüber anderen Speichenmaterialien wie Stahl, Aluminium, Carbon oder Titan?

An allererster Stelle steht das deutlich geringere Gewicht unserer Speiche. Das kann erzielt werden, ohne Einbuße in der Funktionalität des Laufrades! Hervorzuheben ist außerdem, dass es sich beim Laufradsatz um eine zu beschleunigende Masse handelt. Jedes Gramm weniger wirkt sich hier positiv aus.

Unsere Speiche besitzt das gleiche Anwendungsspektrum, wie Stahlspeichen.

Ein zweiter Aspekt lässt sich objektiv besonders gut auf dem Prüfstand beschreiben. Werden Vibrationen bei allen anderen Materialien direkt auf den Rahmen und somit auch auf den Fahrer übertragen, können wir durch die Beschaffenheit unserer Speichen von einer Dämpfung und damit einer ruhigeren Fahrweise berichten. Auf dem Prüfstand zeigt sich das derart, dass unsere Laufräder selbst bei erhöhten Belastungszyklen intakt bleiben, die Speichen somit besonders materialschonend und nutzerfreundlich sind.

Wie viel Spannung vertragen eure Speichen im Vergleich zu anderen?

Die Spannung, die benötigt wird, um ein Laufrad zu zentrieren hängt nicht von dem verwendeten Speichenmaterial ab. Diese ist notwendig, um die Funktion des Rades zu gewährleisten. Unsere ertragbare Kraft, bzw. die Speichenspannung, die wir einleiten um das Laufrad zu zentrieren hängt zu allererst von der gewünschten Funktion und weiterhin von der Maximalkraft ab, die die Felge verträgt. Die Speiche ist weiterhin so konstruiert, dass bei etwa 3.000 N, was etwa 300 kg entsprechen, das Versagen eintritt. Dies um die Felge vor einer Beschädigung zu schützen.

Wie anfällig sind eure Speichen gegen äußere Einflüsse wie Wasser, UV oder Temperaturen?

Gegenüber Wasser existiert überhaupt kein Einfluss. Die verwendete Faser nimmt kein Wasser und somit auch keine Verschmutzung auf. Anhaftungen sind rein äußerlich. Die UV-Instablität, die unser verwendeten Faser nachgesagt wird, können wir mit einer Schutzbeschichtung ausgleichen. Alle farbigen Speichen besitzen durch ihre Farbgebung einen 100 %igen Schutz. Die Temperaturschwankungen, denen Speichen ausgesetzt werden, sind problemlos gegenüber des Einsatzspektrums der VECTRAN™-Faser.

Warum werden spezielle Naben und Felgen benötigt?

Wir wollen keine Kompromisse eingehen. Aus unserer Sicht braucht man einen äußerst großen homogenen Bereich einer Speiche (bei uns über 90 %) der die Performance unserer Speiche abbilden kann. Dafür haben wir Schnittstellen entwickelt, die äußerst klein bauen und trotzdem sehr viel Kraft übertragen können. Der Nachteil, insofern man davon sprechen kann, ist dann die Verwendung von speziellen Geometrien. Diese Schnittstellen sind mit sehr feinen Gewinden versehen. Die Gegenstücke befinden sich bei uns in der Nabe. Weiterhin müssen die etwas größeren Durchmesser unserer verwendeten Hülsen auch durch die Speichenlöcher an der Felge passen. Dazu benötigen wir etwas größere Bohrungen.

OK – verstanden. Die Felgen haben eine größere Bohrung und die Naben kleine Gewindebohrungen im Speichenflansch. Produziert ihr die Naben und Felgen auch selbst?

Für unsere Naben und Speichen haben wir einen starken Partner im Boot. Zusammen mit Michi Grätz von Newmen Components wurden für unsere PI ROPE-Speiche passende Naben und Felgen entwickelt. Diese entsprechen im Kern den aktuellen Newmen-Produkten, welche sich in diversen Tests als leicht und äußerst zuverlässig bewiesen haben.

Kann ich als Kunde meine Naben oder Felgen an euch schicken und ihr passt diese an die PI ROPE-Speichen an?

Da PI ROPE-Speichen auf beiden Seiten über kleine Gewindehülsen verfügen, bedarf es der passenden Schnittstelle an der Nabe und einem entsprechend großen Loch in der Felge. Handelsübliche Naben und Felgen können wir aus diesem Grund nachträglich nicht anpassen.

Kann ich die Speichen auch selbst austauschen, wenn etwas passiert?

Ja. Wenn man bereits Erfahrungen im Laufradbau gesammelt hat, kann man auch die Speichen an unseren Laufrädern tauschen. Zuerst die alte Speiche aus der Nabe entfernen und dort die neue einsetzen. Anschließend wird das andere Ende durch die Bohrung an der Felge gesteckt und mit einem Washer und Nippel versehen. Als letzten Schritt nur noch den Rundlauf herstellen.

Alternativ bieten wir den Service an, die Reparatur auch bei uns vorzunehmen. Wir versprechen innerhalb Deutschlands den Rückversand innerhalb von 1 bis 2 Werktagen.

Sind die schwarzen Speichen lackiert?

Im Fall der schwarzen Speichen handelt es sich um eine spezielle Beschichtung, die in einem zusätzlichen Arbeitsschritt von einem unserer Partner übernommen wird. Keine Sorge, die Beschichtung ist dauerhaft haltbar und kann nicht abplatzen.

Uns erreichen immer wieder Fragen zur Seitensteifigkeit der Laufräder. Hier scheint es eine gewisse Skepsis beim Kunden zu geben. Kannst du uns darüber etwas sagen?

Im Fachmagazin BIKE der Ausgabe 10/2018 haben unsere Laufräder im Vergleich zu den anderen getesteten eine geringere Seitensteifigkeit. Hierzu möchte ich erwähnen, dass es sich damals um einen Prototypen handelte, den das BIKE-Magazin direkt von unserem Stand auf der Eurobike mitnahm. Das Laufrad entsprach noch nicht der Serie in Bezug auf Seitensteifigkeit und Rundlauf. Im Allgemeinen können wir versichern, dass unsere Laufräder auf einem sehr ähnlichen Niveau wie klassisch eingespeichte Laufräder mit Stahlspeichen sind. Das haben Tests bei Newmen ergeben. Genaue Zahlen reichen wir zeitnah nach. Derzeit entwickeln wir auch einen eigenen Prüfstand um die Seitensteifigkeit quantifizieren zu können. Unsere Technologie hat sich im Vergleich zum damaligen Test deutlich verbessert. Wenn man konkret auf diesen Teil des Tests eingeht, schneiden wir heute mit einem aktuellen Laufradsatz deutlich besser ab und haben vor allem im Rundlauf das Potential den damals durchgeführten Test zu gewinnen. Die Seitensteifigkeit ist zudem ein Zusammenspiel aus der Steifigkeit der Speiche und der Beschaffenheit der Felge. Es wird also immer Unterschiede geben, schon allein auf Grund der verwendeten Felge.

Was sind eure nächsten Produkte die auf den Markt kommen werden bzw. was könnt ihr bereits verraten?

Im laufenden Jahr kommen unsere Laufradsätze für den Straßen-/Cross und Gravelbereich auf den Markt. Hier werden wir etwas mit der Geometrie spielen. Das bedeutet, dass wir unterschiedliche Felgenprofile im Angebot haben und schauen, wie wir die Anordnung der Speichen variieren können. Außerdem erweitern wir unser Felgenportfolio für 2020. Wir freuen uns mit den beliebten Felgen des französischen Herstellers DUKE dem Kunden ein breiteres Angebot machen zu können.

Vom Faserbündel zur fertigen Speiche

der Produktionsprozess

Nachdem PI ROPE mit diversen hochfesten Fasern experimentiert hat, fiel die Wahl auf die Hitech-Faser VECTRAN™. Die Eigenschaften der Faser bilden eine hervorragende Basis zur Produktion einer textilen Speiche.

VECTRAN™ zeichnet sich durch folgende Eigenschaften aus:

- sehr hohe Festigkeit

- schnitt- und bruchsicher

- sehr hohe Elastizität

- schwingungsdämpfend

- geringe Dehnung

- geringe Feuchtigkeitsaufnahme

- sehr geringe Kriechneigung

- chemische Beständigkeit

- geringe Abnutzung

- formstabil

- hervorragende Biegefestigkeit

- stoßfest

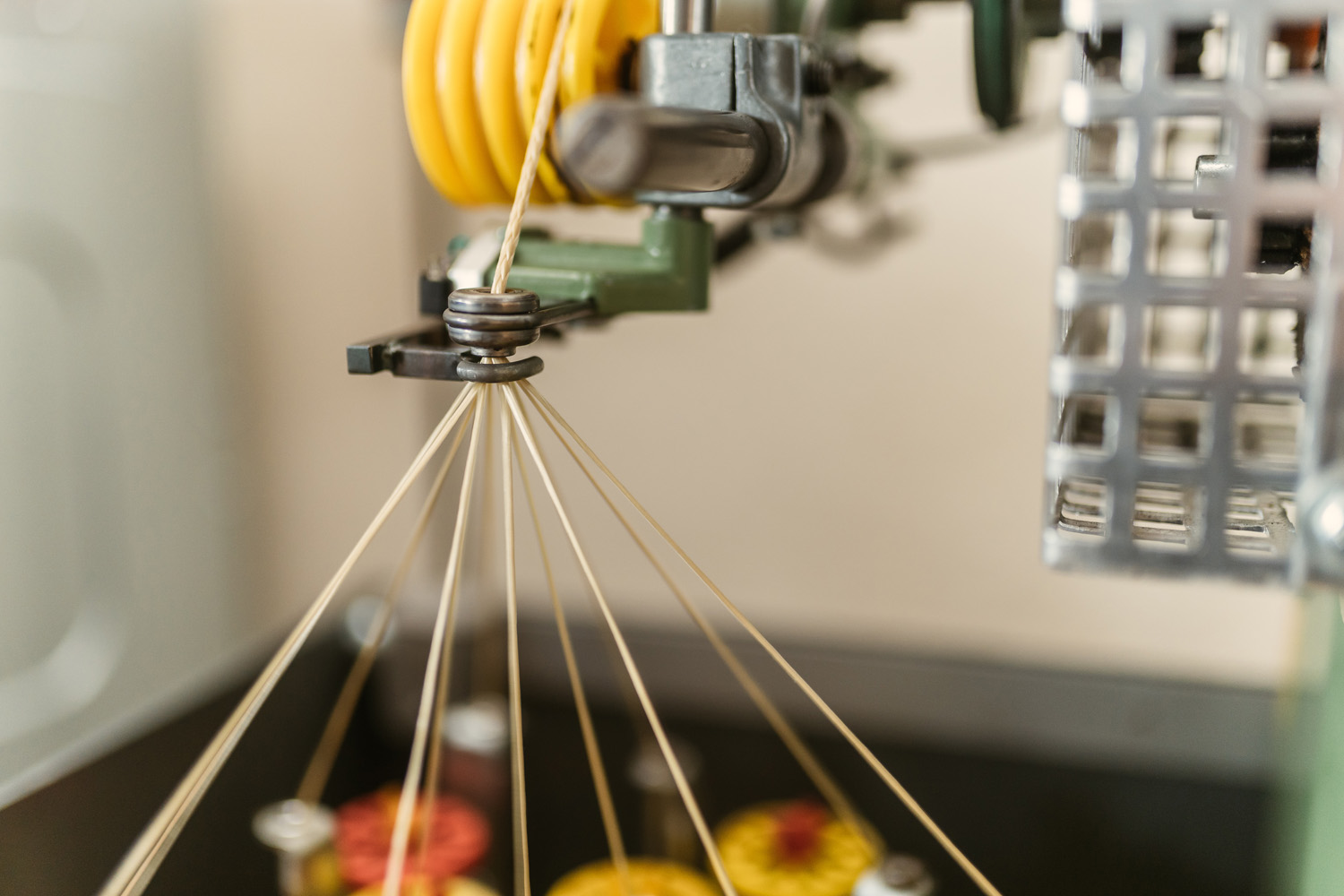

Wir halten fest, dass VECTRAN™ die Basis bildet. Die Faser wird vom Hersteller Kuraray auf Rollen geliefert. Im nächsten Schritt wird aus den Faserbündeln ein Seil geflochten. Dazu muss das Faserbündel von der Rolle auf Spulen gewickelt werden. Für den Flechtprozess sind pro Speiche 12 Spulen und somit 12 Faserbündel notwendig.

VECTRAN™-Faser auf Rolle in den Farben natur und schwarz

Faserbündel auf Spule gewickelt

Sind alle Spulen in der Maschine platziert, kann der Flechtprozess beginnen. Nun heißt es warten. Die Maschine schafft durchschnittlich 90 m pro Stunde. Das fertige Seil wird konstant gezogen und auf eine Rolle gewickelt.

Das aufgewickelte Material wird jetzt für eine thermische Behandlung – dem sog. Thermofixieren – an die TU Chemnitz geschickt. In diesem Veredlungsverfahren werden unter Hitze die Molekülverbindungen in Schwingung versetzt und Spannungen in der Struktur der Faser beseitigt. Die Formstabilität wird dadurch erheblich verbessert, was zu einem steiferen Laufrad führt.

Links Ausgangsfaser, rot auf Spule gewickelt, rechts geflochten, darüber final thermisch fixiert

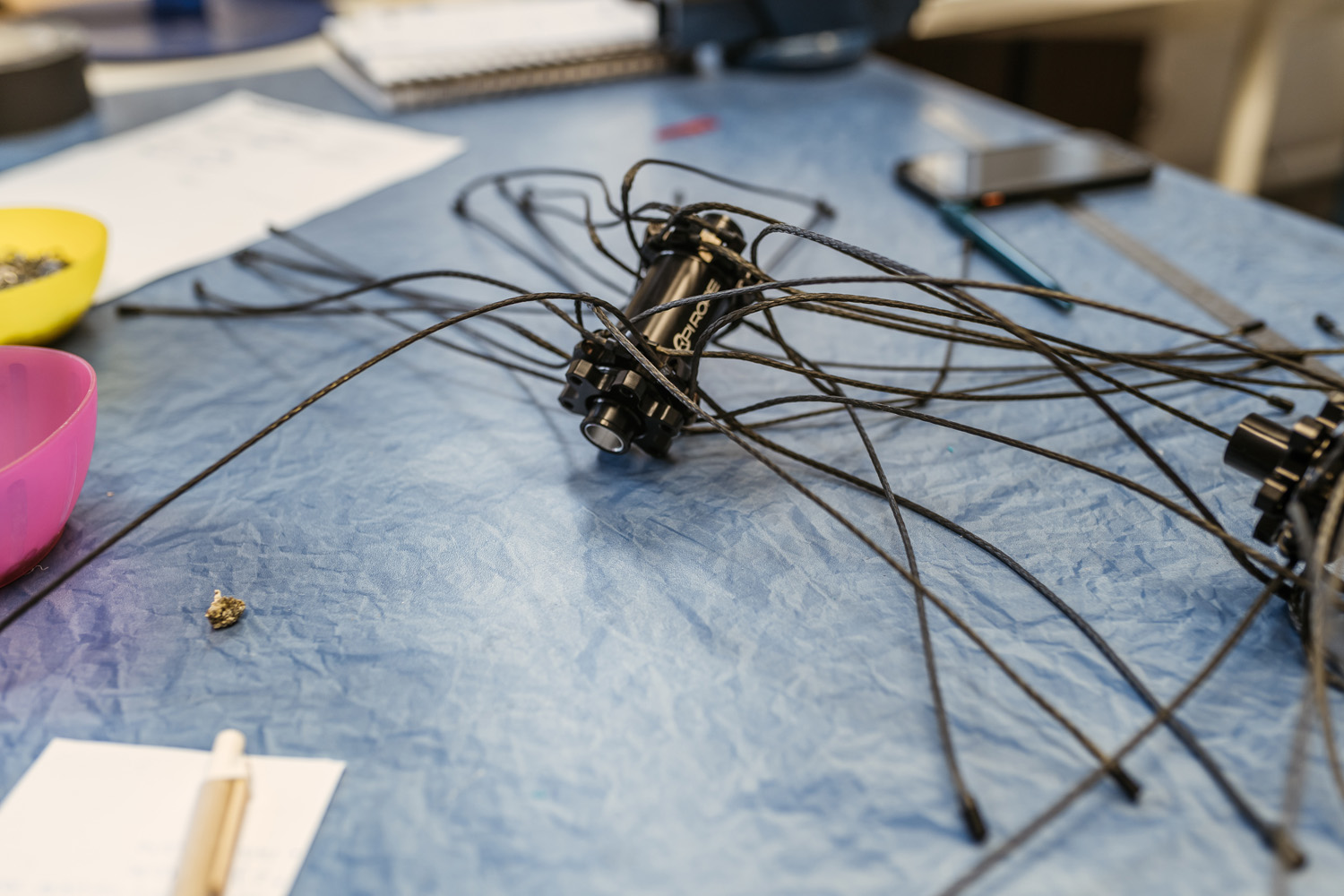

Alle Speichen verfügen an beiden Enden über eine Schnittstelle zur Nabe und Felge. Als Schnittstelle dient eine kleine Gewindehülse, welche in Nabe und Felge geschraubt wird. Damit die Speiche Zugkräfte bis zu 3000N standhalten kann, bedarf es einiger Schritte. Zuerst werden die Gewindehülsen auf das Seil gefädelt. Jetzt ist gute Fingerfertigkeit gefordert, da der kleine Kegel zwischen die Faserbündel gebracht werden muss. Anschließend wird das Seil wieder straff gezogen, die Hülse über den Kegel geschoben und die Speiche auf Länge geschnitten.

Kegel und Gewindehülsen aus Aluminium

Hülsen aufschieben, Kegel einfädeln

Seil straff ziehen

Gewindehülse über den Kegel schieben

Die weiteren Schritte unterliegen leider einem gewissen Betriebsgeheimnis. Bilder vom Prozess können wir nicht zeigen, versuchen ihn aber bildhaft zu beschreiben. 😉

Die Speiche kann zum jetzigen Zeitpunkt schon einen gewissen Zug halten, für die im Laufrad auftretenden Kräfte ist das aber noch nicht ausreichend. Also werden die drei Komponenten Seil, Kegel und Gewindehülse miteinander verklebt. Das geschieht in einem exakten Verfahren, so dass eine dosierte Menge an Kleber in die Hülse läuft. Nach drei Tagen ist der Kleber trocken und nach einer Woche endfest. Um die die UV-Beständikeit der Fasern zu sichern, wird jede einzelne Speiche mit einer speziellen Beschichtung versehen. Zum Schluss bekommen alle Speichen für fünf Stunden eine thermische Nachbehandlung im Ofen. Damit wird gewährleistet, dass das Epoxidharz auch höheren Temperaturen standhält. Das kann bspw. der Transport des Bikes im Sommer im Auto sein.

PI ROPE betreibt eine 100 %ige Qualitätskontrolle. Jede einzelne Speiche wird in einer selbst konzipierten Vorrichtung auf Zugfestigkeit und korrekte Länge kontrolliert. Und fertig ist die PI ROPE-Speiche.

Laufradbau

Im Vorgehen unterscheidet sich der Bau eines PI ROPE-Laufrades kaum von einem klassischen. Die Speichen werden auf der einen Seite in die Nabe geschraubt, auf der anderen Seite mit einer Unterlegscheibe und Mutter mit der Felge verbunden. Anschließend werden die Speichen auf Spannung gebracht, der Rundlauf kontrolliert und mit einem Speichentensiometer eine homogene Spannung aller Speichen sichergestellt.

Interner Teststand

Auf dem internen Teststand werden regelmäßig Laufräder auf ihre Nehmerqualitäten geprüft, um die Sicherheit dauerhaft gewährleisten zu können. Dabei läuft das Laufrad mit einer Geschwindigkeit von 25 Km/h und einer Belastung von etwa 70 Kg über eine, mit 15 mm hohen Hindernisse bestückte, Rolle. Die Norm sieht eine Stoßanzahl von 750.000 Schlägen vor. Im aktuellen Test belastet PI ROPE das Material mit 2,2 Millionen Schlägen. Im Nachhinein teilte uns Ingo mit, dass das Laufrad problemlos den Test überstanden hat.

Auf dem Prüfstand konnte man auch die gute Eigendämpfung des Materials beobachten. Trotz hohem Luftdruck im Reifen und der vier 15 mm hohen Hindernisse auf der Rolle, blieb das Laufrad erstaunlich ruhig und neigte kaum zum Springen bzw. Aufschaukeln.

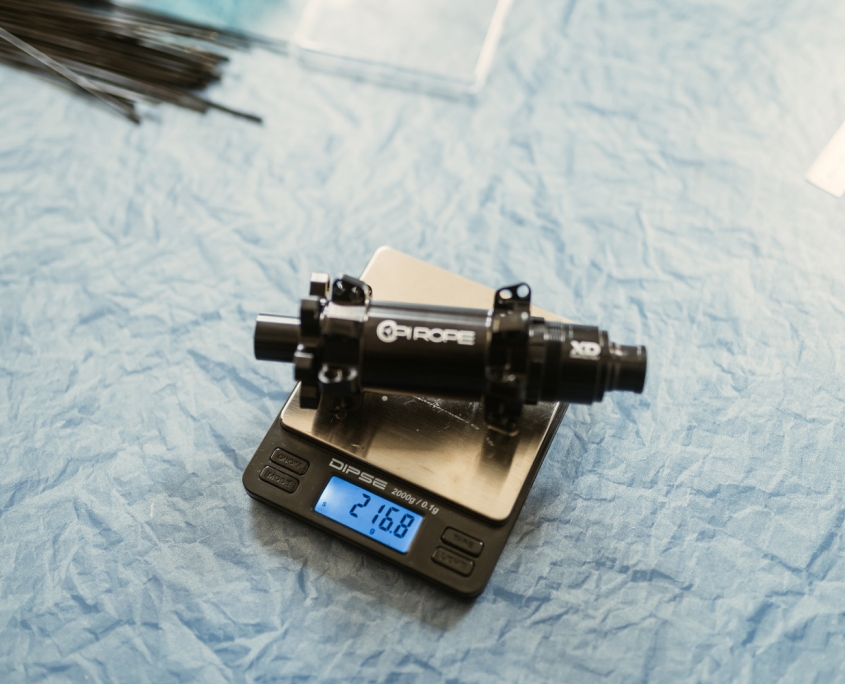

Gewichte der Komponenten

Besonders am Laufradsatz spielen die Gewichte eine große Rolle, da es sich hier im eine Masse handelt, welche beschleunigt werden muss. Je weiter außen das Gewicht, desto mehr macht sich das in den Fahreigenschaften bemerkbar. Ein leichter Laufradsatz lässt sich schneller beschleunigen, fühlt sich agiler und lebendiger an. Eine PI ROPE Speiche wiegt mehr als 50% weniger, als eine eh schon leichte Sapim CX-Ray in gleicher Länge. Kombiniert man das mit den 131g und 217g leichten Naben und den aktuell leichtesten erhältlichen Felgen von Bike Ahead Composites mit ca. 265g erhält man einen Laufradsatz der um die 1000g in 29“ wiegt. Das ist aktuell die Benchmark!

Neben den Bike Ahead Composites Felgen aus Carbon sind ebenfalls Felgen von DUKE und NEWMEN im Portfolio. Alle samt ergeben sehr leichte Laufräder, welche im Vergleich zu einem Laufradsatz mit Sapim CX-Ray ca. 130-140g sparen. Mit stärker dimensionierten Speichen liegt die Gewichtsersparnis dementsprechend noch höher.